Grating

Quels sont les différents types de grilles disponibles et comment choisir celle qui convient à votre application ?

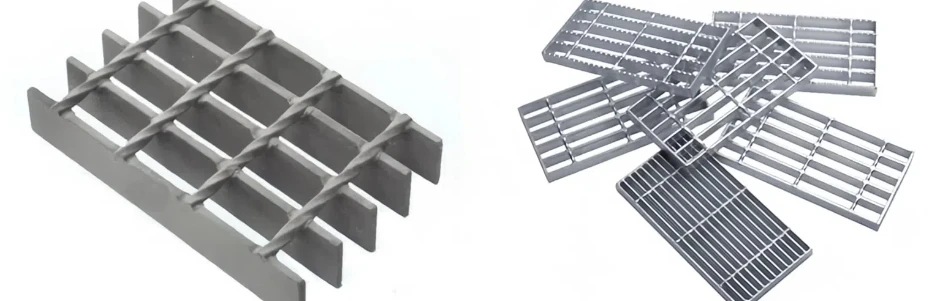

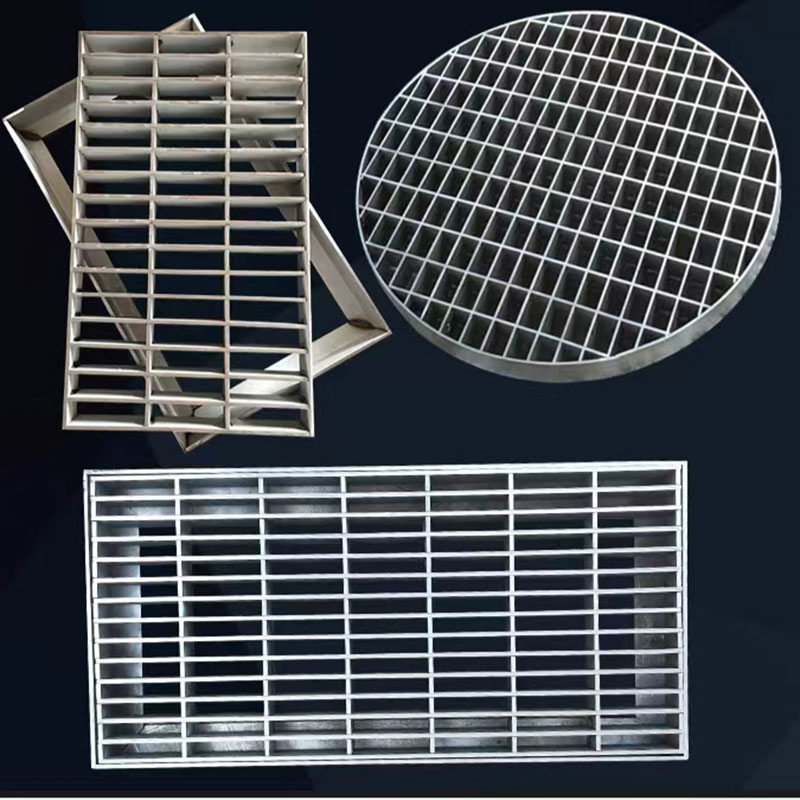

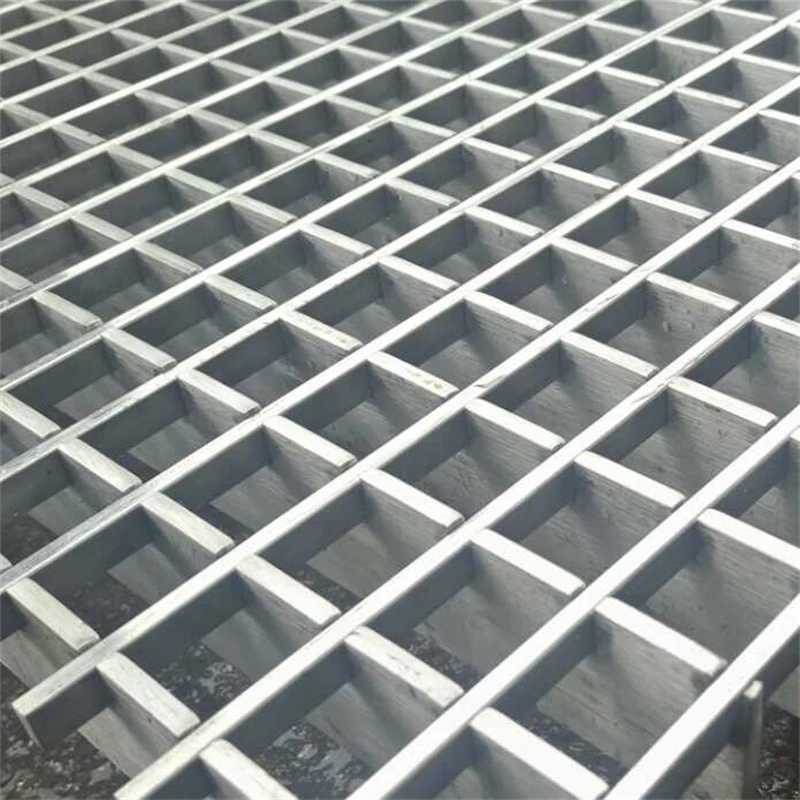

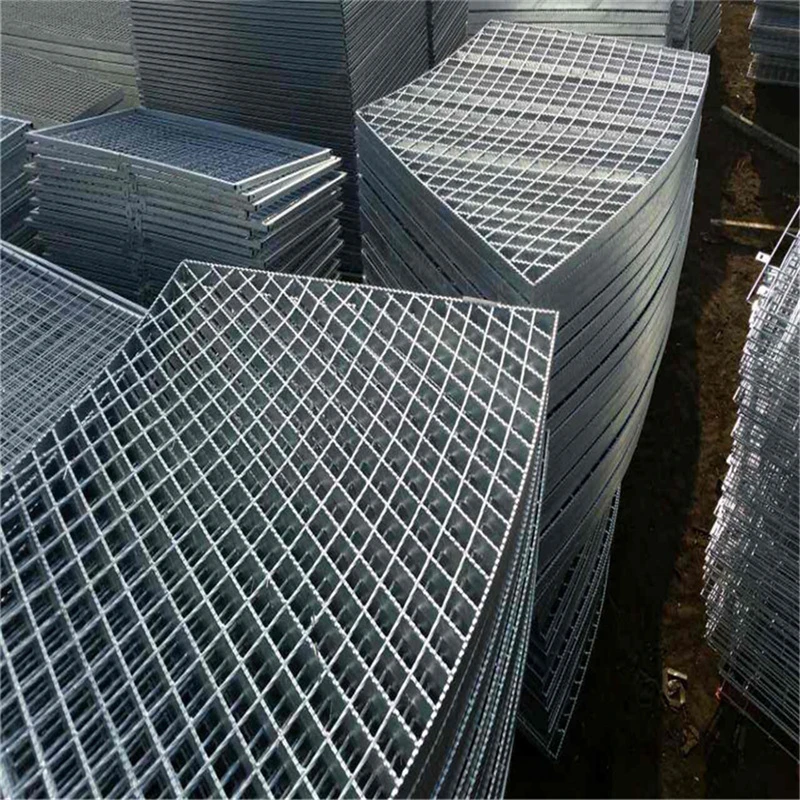

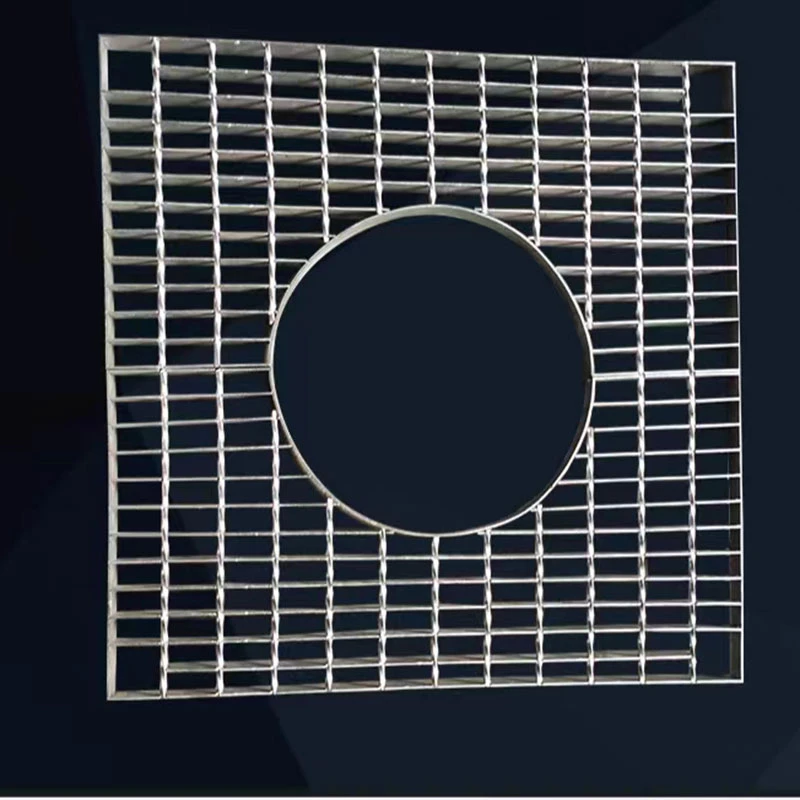

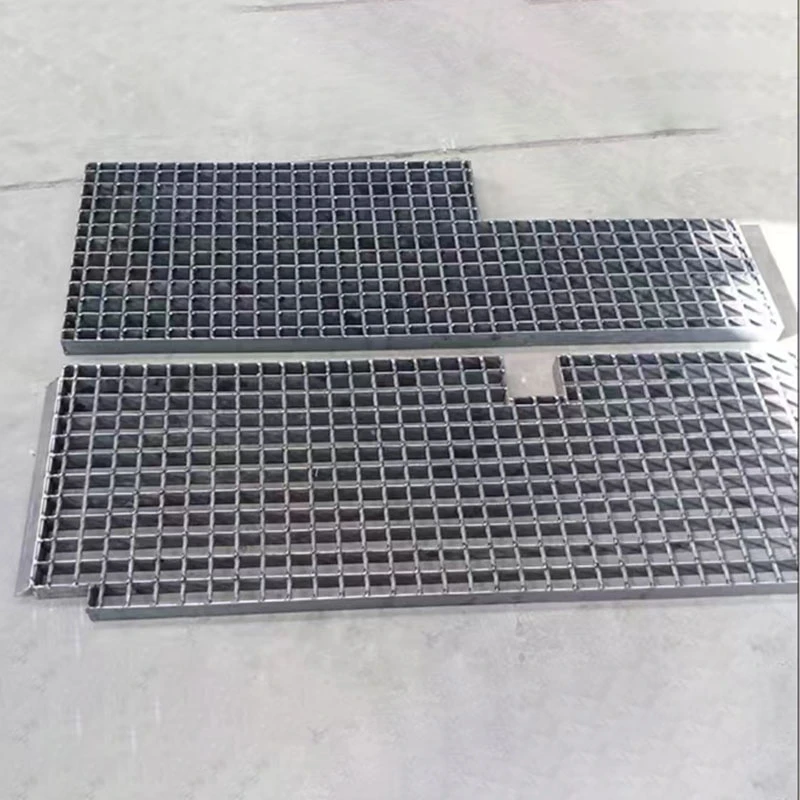

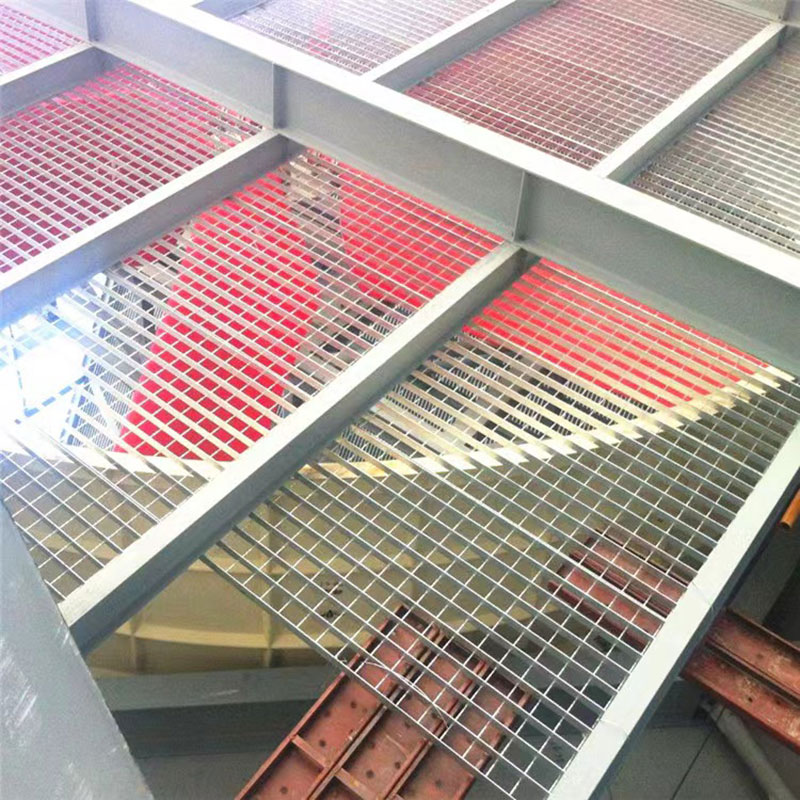

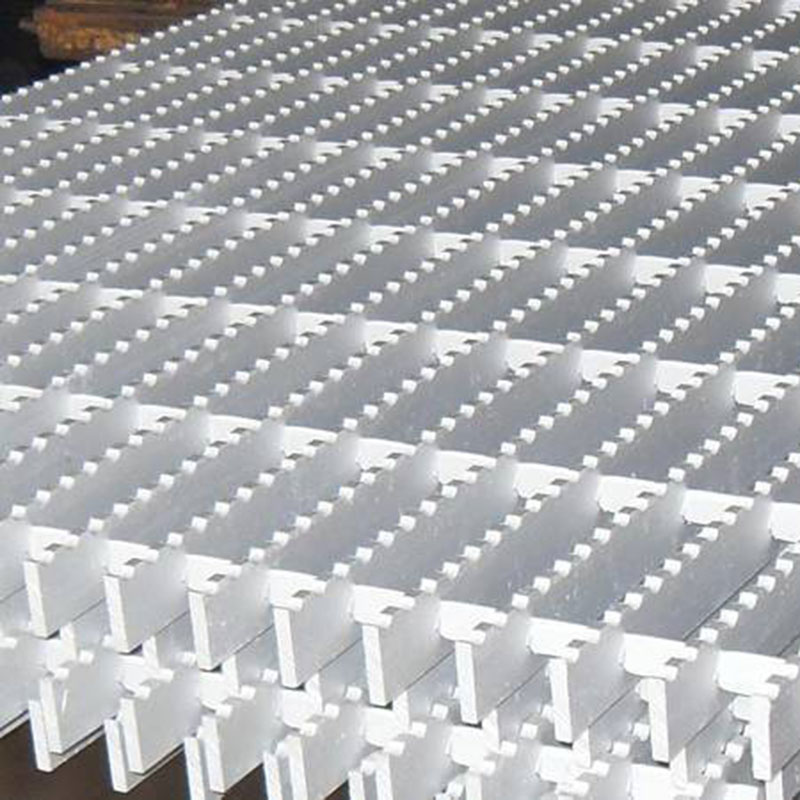

Il existe différents types de caillebotis, chacun adapté à des applications spécifiques selon le matériau, la conception et les exigences de charge. Les caillebotis les plus courants sont les caillebotis en acier soudé, les caillebotis pressés, les caillebotis en fibre de verre moulée et les caillebotis en aluminium. Les caillebotis en acier soudé sont fabriqués en soudant des barres horizontales à des traverses verticales, créant un produit robuste et durable, idéal pour les environnements industriels exigeants. Ces caillebotis sont couramment utilisés dans des zones telles que les passerelles, les plateformes et les couvertures de drainage, où une capacité de charge élevée est requise. Les caillebotis pressés sont fabriqués par emboîtement de barres d'acier sous haute pression, ce qui élimine le besoin de soudure. Leur conception légèrement plus légère que les caillebotis en acier soudé les rend adaptés aux applications moins exigeantes. Les caillebotis en fibre de verre moulée sont fabriqués en moulant de la résine de fibre de verre selon un motif de caillebotis, offrant une excellente résistance à la corrosion et une grande robustesse. Ces caillebotis sont parfaits pour les environnements fréquemment exposés aux produits chimiques, à l'humidité ou aux températures extrêmes, comme dans les usines chimiques, les raffineries et les zones côtières. Les caillebotis en aluminium, quant à eux, sont légers, résistants à la rouille et offrent une finition lisse. Ils sont souvent utilisés dans les domaines où l'esthétique est primordiale ou dans les environnements où la résistance à la corrosion est une priorité, comme dans les industries maritimes ou agroalimentaires. Pour choisir le caillebotis adapté à une application spécifique, il est important de prendre en compte des facteurs tels que la capacité de charge, les conditions environnementales et le niveau de circulation piétonnière ou automobile. Par exemple, dans les zones où se trouvent des machines lourdes ou une circulation intense, les caillebotis en acier peuvent être le meilleur choix, tandis que les caillebotis en fibre de verre sont plus adaptés aux installations de traitement chimique. De plus, des facteurs tels que la résistance au glissement, la facilité d'installation et la maintenance à long terme doivent également être pris en compte pour garantir que le caillebotis choisi répond aux besoins spécifiques de l'application.

Quels sont les avantages de l’utilisation de caillebotis en fibre de verre et où sont-ils couramment utilisés ?

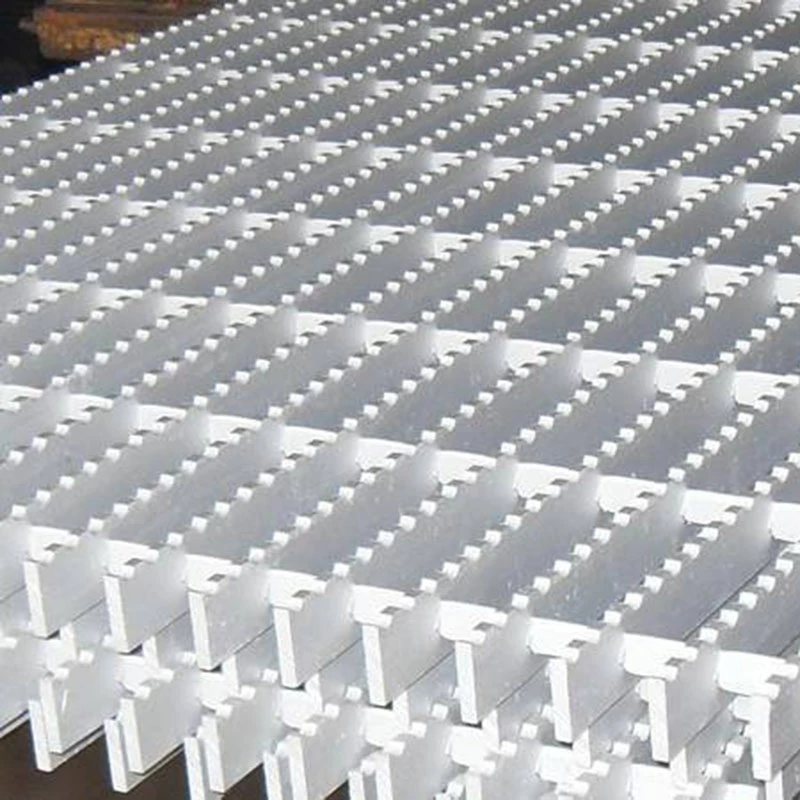

Les caillebotis en fer, en aluminium, en acier inoxydable et en fibre de verre offrent chacun des avantages uniques, les rendant adaptés à diverses applications. Les caillebotis en fer sont très durables et offrent une excellente capacité de charge, ce qui les rend parfaits pour les applications intensives comme les sols industriels et les systèmes de drainage. Les caillebotis en aluminium sont légers, résistants à la corrosion et faciles à manipuler, ce qui les rend parfaits pour les environnements marins, les passerelles et les applications architecturales où la réduction du poids est essentielle. Les caillebotis en acier inoxydable allient robustesse, esthétique et résistance supérieure à la corrosion, ce qui les rend parfaits pour les installations agroalimentaires, les usines chimiques et les aménagements décoratifs exigeant hygiène et durabilité. Les caillebotis en fibre de verre, quant à eux, sont non conducteurs, légers et résistants aux produits chimiques et aux rayons UV. Grâce à leur surface antidérapante, ils offrent des solutions nécessitant peu d'entretien pour les environnements difficiles comme les stations d'épuration, les plateformes offshore et les environnements glissants. Le choix du matériau approprié garantit une sécurité, des performances et une rentabilité optimales, adaptées aux exigences de l'application.

Quels sont les différents types de grilles disponibles et comment choisir celle qui convient à votre application ?

Il existe différents types de caillebotis, chacun adapté à des applications spécifiques selon le matériau, la conception et les exigences de charge. Les caillebotis les plus courants sont les caillebotis en acier soudé, les caillebotis pressés, les caillebotis en fibre de verre moulée et les caillebotis en aluminium. Les caillebotis en acier soudé sont fabriqués en soudant des barres horizontales à des traverses verticales, créant un produit robuste et durable, idéal pour les environnements industriels exigeants. Ces caillebotis sont couramment utilisés dans des zones telles que les passerelles, les plateformes et les couvertures de drainage, où une capacité de charge élevée est requise. Les caillebotis pressés sont fabriqués par emboîtement de barres d'acier sous haute pression, ce qui élimine le besoin de soudure. Leur conception légèrement plus légère que les caillebotis en acier soudé les rend adaptés aux applications moins exigeantes. Les caillebotis en fibre de verre moulée sont fabriqués en moulant de la résine de fibre de verre selon un motif de caillebotis, offrant une excellente résistance à la corrosion et une grande robustesse. Ces caillebotis sont parfaits pour les environnements fréquemment exposés aux produits chimiques, à l'humidité ou aux températures extrêmes, comme dans les usines chimiques, les raffineries et les zones côtières. Les caillebotis en aluminium, quant à eux, sont légers, résistants à la rouille et offrent une finition lisse. Ils sont souvent utilisés dans les domaines où l'esthétique est primordiale ou dans les environnements où la résistance à la corrosion est une priorité, comme dans les industries maritimes ou agroalimentaires. Pour choisir le caillebotis adapté à une application spécifique, il est important de prendre en compte des facteurs tels que la capacité de charge, les conditions environnementales et le niveau de circulation piétonnière ou automobile. Par exemple, dans les zones où se trouvent des machines lourdes ou une circulation intense, les caillebotis en acier peuvent être le meilleur choix, tandis que les caillebotis en fibre de verre sont plus adaptés aux installations de traitement chimique. De plus, des facteurs tels que la résistance au glissement, la facilité d'installation et la maintenance à long terme doivent également être pris en compte pour garantir que le caillebotis choisi répond aux besoins spécifiques de l'application.

Quels sont les avantages de l’utilisation de caillebotis en fibre de verre et où sont-ils couramment utilisés ?

Les caillebotis en fer, en aluminium, en acier inoxydable et en fibre de verre offrent chacun des avantages uniques, les rendant adaptés à diverses applications. Les caillebotis en fer sont très durables et offrent une excellente capacité de charge, ce qui les rend parfaits pour les applications intensives comme les sols industriels et les systèmes de drainage. Les caillebotis en aluminium sont légers, résistants à la corrosion et faciles à manipuler, ce qui les rend parfaits pour les environnements marins, les passerelles et les applications architecturales où la réduction du poids est essentielle. Les caillebotis en acier inoxydable allient robustesse, esthétique et résistance supérieure à la corrosion, ce qui les rend parfaits pour les installations agroalimentaires, les usines chimiques et les aménagements décoratifs exigeant hygiène et durabilité. Les caillebotis en fibre de verre, quant à eux, sont non conducteurs, légers et résistants aux produits chimiques et aux rayons UV. Grâce à leur surface antidérapante, ils offrent des solutions nécessitant peu d'entretien pour les environnements difficiles comme les stations d'épuration, les plateformes offshore et les environnements glissants. Le choix du matériau approprié garantit une sécurité, des performances et une rentabilité optimales, adaptées aux exigences de l'application.